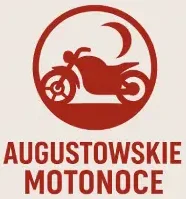

Nowoczesne maszyny CNC w przemyśle motoryzacyjnym

Nowoczesne maszyny CNC (Computerized Numerical Control) odgrywają kluczową rolę w dzisiejszym przemyśle motoryzacyjnym, rewolucjonizując sposób produkcji części samochodowych. Dzięki precyzyjnej automatyzacji obróbki, maszyny CNC umożliwiają niezwykle dokładne i powtarzalne wytwarzanie komponentów, co jest niezbędne w branży motoryzacyjnej, gdzie jakość i precyzja mają fundamentalne znaczenie. Technologie CNC pozwalają na szybkie prototypowanie, produkcję jednostkową oraz wielkoseryjną, co znacznie skraca czas wprowadzenia nowych modeli pojazdów na rynek i redukuje koszty związane z produkcją.

Współczesne centra obróbcze CNC stosowane w motoryzacji są wyposażone w zaawansowane systemy sterowania, umożliwiające integrację z oprogramowaniem CAD/CAM, co przyspiesza proces projektowania i produkcji. Dodatkowo, wieloosiowe maszyny CNC, takie jak frezarki 5-osiowe, pozwalają na obróbkę skomplikowanych geometrycznie części, takich jak głowice cylindrów, elementy zawieszenia czy turbosprężarki, z niespotykaną wcześniej precyzją.

Kluczowe znaczenie nowoczesnych maszyn CNC w przemyśle motoryzacyjnym objawia się również w kontekście zwiększającej się personalizacji pojazdów. Dzięki elastyczności tych urządzeń producenci mogą dostosowywać komponenty do indywidualnych potrzeb klientów bez konieczności przebudowy całej linii produkcyjnej. Automatyzacja, dokładność oraz łatwa skalowalność to tylko niektóre z zalet, które sprawiają, że maszyny CNC stają się nieodzownym elementem każdej nowoczesnej fabryki samochodów.

Druk 3D jako rewolucja w produkcji komponentów samochodowych

Druk 3D w produkcji części samochodowych to jedna z najdynamiczniej rozwijających się technologii, która rewolucjonizuje sposób projektowania i wytwarzania komponentów motoryzacyjnych. W przemyśle motoryzacyjnym technologia addytywna – bo tak nazywa się proces druku 3D – umożliwia nie tylko szybsze prototypowanie, ale także produkcję końcowych elementów o skomplikowanej geometrii, nieraz niemożliwej do osiągnięcia przy użyciu tradycyjnych metod obróbki. Dzięki temu druk 3D w motoryzacji staje się kluczowym narzędziem w dążeniu do redukcji kosztów produkcji, obniżenia masy pojazdów oraz przyspieszenia wdrażania nowych rozwiązań technologicznych.

Nowoczesne drukarki 3D, wykorzystujące zaawansowane materiały takie jak nylon wzmocniony włóknem węglowym, aluminium czy stop tytanu, pozwalają na tworzenie trwałych, lekkich i wytrzymałych części samochodowych. Znalazło to zastosowanie zarówno w produkcji nadwozi koncepcyjnych, jak i elementów układów dolotowych, wsporników, uchwytów czy osłon. Jednym z największych atutów tej technologii jest możliwość szybkiego przejścia od projektu CAD do gotowego produktu, co znacznie skraca cały cykl rozwoju nowego pojazdu.

Druk 3D w przemyśle samochodowym otwiera także drogę do produkcji części zamiennych na żądanie, minimalizując potrzebę magazynowania zapasów i pozwalając na lokalną produkcję w warsztatach serwisowych. W erze personalizacji samochodów, technologia ta umożliwia tworzenie unikalnych detali wnętrza, dopasowanych idealnie do potrzeb klienta. Co więcej, dzięki cyfrowemu zarządzaniu produkcją, każda zmiana w projekcie może być natychmiast wprowadzona i przetestowana bez konieczności kosztownej i czasochłonnej zmiany narzędzi produkcyjnych.

Podsumowując, druk 3D jako innowacja w produkcji części samochodowych nie tylko przyspiesza i ułatwia proces wytwarzania komponentów, ale również zwiększa elastyczność projektowania oraz pozwala optymalizować koszty. W miarę jak technologia ta będzie się rozwijać, można oczekiwać dalszej integracji z liniami produkcyjnymi i coraz szerszego zastosowania w seryjnej produkcji pojazdów, czyniąc druk 3D nieodzownym elementem przyszłości przemysłu motoryzacyjnego.

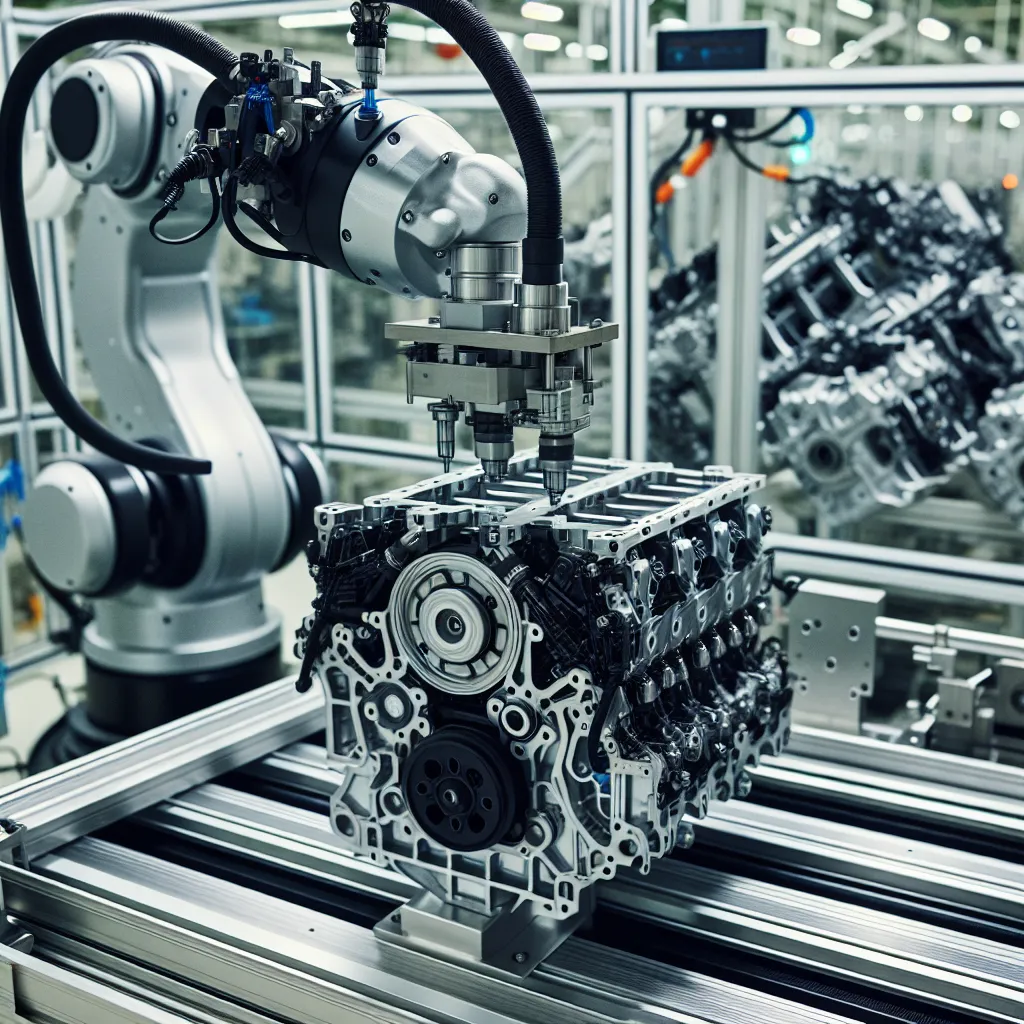

Zastosowanie robotyki i automatyzacji na liniach montażowych

Współczesna produkcja części samochodowych nie mogłaby istnieć bez intensywnego wykorzystania nowoczesnych technologii, a jednym z kluczowych obszarów rozwoju jest zastosowanie robotyki i automatyzacji na liniach montażowych. Linie produkcyjne w nowoczesnych fabrykach motoryzacyjnych nie przypominają już tych sprzed kilku dekad — dziś to zaawansowane środowiska technologiczne, w których roboty przemysłowe wykonują precyzyjne, powtarzalne zadania z niezrównaną dokładnością i efektywnością.

Robotyka w przemyśle motoryzacyjnym odgrywa znaczącą rolę zarówno w montażu, jak i obróbce części samochodowych. Roboty wykorzystywane są m.in. do spawania karoserii, malowania elementów nadwozia, przenoszenia ciężkich komponentów czy montażu podzespołów z użyciem najwyższej precyzji. Dzięki temu zwiększa się nie tylko jakość i spójność produktów, ale również znacznie skraca się czas produkcji, co przekłada się na redukcję kosztów operacyjnych.

Automatyzacja procesów produkcyjnych pozwala także na lepszą kontrolę jakości i natychmiastową identyfikację ewentualnych nieprawidłowości. Systemy zintegrowane z robotami, takie jak czujniki wizyjne i oprogramowanie do analizy danych, umożliwiają monitorowanie całej linii montażowej w czasie rzeczywistym. To z kolei zwiększa bezpieczeństwo pracy i ułatwia zarządzanie produkcją w duchu Przemysłu 4.0.

Zastosowanie robotyki i automatyzacji na liniach montażowych w branży motoryzacyjnej to nie tylko trend technologiczny, ale strategiczna inwestycja w przyszłość. Firmy, które decydują się na wdrażanie takich rozwiązań, zyskują przewagę konkurencyjną dzięki większej elastyczności produkcyjnej, możliwości szybkiego dostosowania się do zmieniających się potrzeb rynku oraz minimalizacji błędów ludzkich. To wszystko sprawia, że nowoczesne technologie stają się fundamentem innowacyjnej i zrównoważonej produkcji części samochodowych.

Inteligentne materiały w produkcji części samochodowych

Współczesna produkcja części samochodowych dynamicznie ewoluuje dzięki wprowadzeniu nowoczesnych technologii, a jednym z najbardziej przełomowych osiągnięć są inteligentne materiały. Termin „inteligentne materiały w produkcji części samochodowych” odnosi się do zaawansowanych tworzyw, które potrafią reagować na zmiany środowiskowe, temperaturę, ciśnienie lub uszkodzenia mechaniczne w sposób samodzielny i kontrolowany.

Wykorzystanie inteligentnych materiałów w przemyśle motoryzacyjnym ma na celu zwiększenie trwałości, bezpieczeństwa oraz wydajności pojazdów. Przykładem mogą być tzw. materiały z pamięcią kształtu (SMA – Smart Memory Alloys), które po odkształceniu wracają do swojego pierwotnego kształtu po podgrzaniu. Znajdują one zastosowanie m.in. w systemach klimatyzacji, mechanizmach regulacyjnych czy ruchomych elementach nadwozia.

Innym typem inteligentnych materiałów są samonaprawiające się kompozyty, które potrafią uszczelnić mikrouszkodzenia powstałe np. wskutek uderzenia drobnych kamieni. Dzięki temu komponenty z takich materiałów, np. zderzaki czy panele nadwozia, charakteryzują się znacznie dłuższą żywotnością oraz niższym kosztem eksploatacji. Ich zastosowanie nie tylko zmniejsza potrzebę częstej wymiany części, ale również ogranicza zużycie surowców, co wpisuje się w strategie zrównoważonego rozwoju przemysłu motoryzacyjnego.

Inteligentne materiały w motoryzacji to także zaawansowane sensoryczne tkaniny używane w siedzeniach i pasach bezpieczeństwa. Dzięki zastosowaniu włókien piezoelektrycznych mogą one na przykład monitorować pozycję pasażera czy reagować na wpływ sił zewnętrznych, zwiększając tym samym poziom bezpieczeństwa w sytuacjach awaryjnych.

Zastosowanie inteligentnych materiałów w produkcji części samochodowych nie tylko rewolucjonizuje cały proces wytwórczy, ale również znacząco wpływa na poprawę efektywności i bezpieczeństwa nowoczesnych pojazdów. To kierunek, który jednoznacznie wskazuje przyszłość branży motoryzacyjnej – inteligentniejsze, bardziej ekologiczne i lepiej dostosowane do zmieniających się potrzeb użytkowników samochodów.