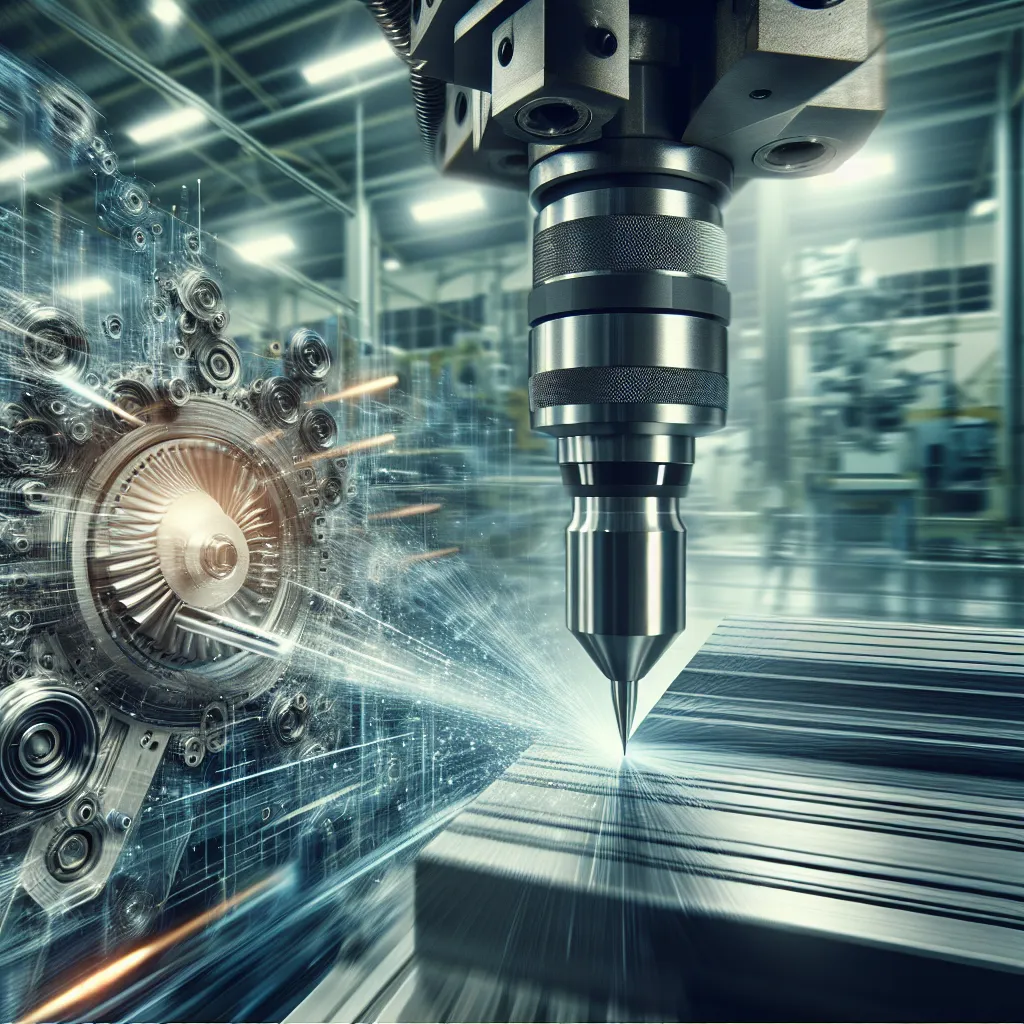

Rewolucja w cięciu – nowoczesne technologie w narzędziach tnących

Rewolucja w cięciu stała się faktem dzięki dynamicznemu rozwojowi nowoczesnych technologii w narzędziach tnących. Tradycyjne metody obróbki materiałów ustępują miejsca zaawansowanym rozwiązaniom opartym na precyzyjnych systemach cyfrowych, automatyzacji i materiałach o wyjątkowej trwałości. Na rynku pojawia się coraz więcej innowacyjnych narzędzi tnących, które oferują większą efektywność, dokładność oraz dłuższą żywotność, co ma kluczowe znaczenie w procesach przemysłowych, rzemieślniczych i produkcyjnych.

Wśród najnowszych osiągnięć wyróżniają się systemy cięcia laserowego, plazmowego i wodnego. Technologia cięcia laserowego, dzięki skupionej wiązce światła, umożliwia niezwykle precyzyjne cięcie metalu, tworzyw sztucznych, a nawet ceramiki. Z kolei cięcie wodą, wykorzystujące strumień wody pod bardzo wysokim ciśnieniem, pozwala na obróbkę materiałów wrażliwych na wysoką temperaturę, takich jak szkło czy kompozyty. Nowoczesne narzędzia tnące tego typu oferują nie tylko precyzję, lecz także większe bezpieczeństwo pracy i możliwość programowania cięć z pomocą systemów CAD/CAM.

Również w obrębie tradycyjnych narzędzi, takich jak piły, frezy czy noże przemysłowe, obserwujemy znaczący postęp technologiczny. Narzędzia tnące z powłokami z azotku tytanu (TiN), węglika spiekanego czy diamentu syntetycznego wykazują dużo większą odporność na zużycie, co przekłada się na wydłużenie cyklu pracy bez konieczności ostrzenia. Innowacyjne geometrie ostrzy oraz nowoczesne systemy chłodzenia minimalizują ryzyko przegrzewania się materiałów podczas cięcia, co wpływa na jakość finalnego produktu.

Wdrażanie technologii smart do narzędzi tnących otwiera nowy rozdział w przemyśle obróbki. Inteligentne narzędzia tnące wyposażone w czujniki i systemy monitorujące w czasie rzeczywistym dostarczają informacji o stanie narzędzia, parametrach cięcia i zużyciu, umożliwiając precyzyjne zarządzanie procesem produkcyjnym i minimalizację awarii. To przykład, jak nowoczesne technologie w narzędziach tnących wpływają na zwiększenie wydajności i obniżenie kosztów eksploatacyjnych.

Innowacyjne materiały i powłoki – przyszłość ostrzy

Współczesna technologia skrawania w coraz większym stopniu opiera się na zaawansowanych materiałach i nowoczesnych powłokach, które wyznaczają nowe standardy w wydajności i trwałości narzędzi tnących. Innowacyjne materiały, takie jak węgliki spiekane, ceramiczne ostrza tnące czy narzędzia z azotku boru sześciennego (CBN), stają się kluczowe w sektorze obróbki skrawaniem. Ich wyjątkowa twardość, odporność na zużycie oraz zdolność do pracy w ekstremalnie wysokich temperaturach przekładają się na wyższą efektywność i dłuższy czas eksploatacji narzędzia. To właśnie dzięki tym cechom innowacyjne materiały do ostrzy zdobywają coraz większe uznanie w przemyśle metalurgicznym, motoryzacyjnym oraz lotniczym.

Równie istotnym obszarem są nowoczesne powłoki stosowane na ostrzach. Powłoki PVD (Physical Vapor Deposition) i CVD (Chemical Vapor Deposition) znacząco zwiększają odporność ostrza na ścieranie oraz zmniejszają tarcie podczas kontaktu z obrabianym materiałem. Nowoczesne rozwiązania, takie jak powłoki na bazie azotku tytanu (TiN), azotku chromu (CrN) czy powłoki nanokompozytowe, umożliwiają skuteczniejszą obróbkę trudnych materiałów, takich jak stopy tytanu czy stale nierdzewne. Dzięki takim technologiom, innowacyjne powłoki do narzędzi tnących umożliwiają osiągnięcie większej precyzji i stabilności procesu.

Rozwój innowacyjnych materiałów i powłok to nie tylko dążenie do wydłużenia żywotności ostrzy, ale także odpowiedź na rosnące wymagania związane z automatyzacją i inteligentną produkcją. Wdrażanie tych zaawansowanych rozwiązań znacząco przyczynia się do redukcji przestojów maszyn, oszczędności energii oraz minimalizacji kosztów eksploatacji. W efekcie, inteligentne narzędzia tnące z powłokami nowej generacji odgrywają coraz większą rolę w strategii Przemysłu 4.0, stanowiąc ważny element transformacji cyfrowej w zakładach produkcyjnych.

Inteligentne systemy tnące w przemyśle 4.0

W erze Przemysłu 4.0 coraz większe znaczenie zyskują inteligentne systemy tnące, które rewolucjonizują tradycyjne procesy obróbki materiałów. Wprowadzenie zaawansowanych technologii, takich jak sztuczna inteligencja, Internet Rzeczy (IoT) oraz systemy analizy danych w czasie rzeczywistym, pozwala na stworzenie zautomatyzowanych i samouczących się rozwiązań do cięcia metali, tworzyw sztucznych, kompozytów czy tkanin technicznych. Inteligentne narzędzia tnące w Przemyśle 4.0 nie tylko zwiększają precyzję i efektywność produkcji, ale także minimalizują straty materiałowe, redukują zużycie energii i obniżają koszty eksploatacji.

Nowoczesne systemy tnące wykorzystują czujniki oraz połączenia sieciowe, aby monitorować w czasie rzeczywistym kluczowe parametry pracy, takie jak temperatura, prędkość skrawania czy poziom zużycia ostrza. Dane te są następnie analizowane z pomocą algorytmów uczenia maszynowego, co umożliwia dynamiczną optymalizację procesu cięcia. Dzięki temu możliwe jest m.in. automatyczne dostosowanie mocy lasera, zmiana trajektorii cięcia czy przeprowadzanie predykcyjnej konserwacji maszyn. W rezultacie przedsiębiorstwa zyskują wyższą jakość produktu końcowego oraz większą niezawodność produkcji.

Integracja inteligentnych systemów tnących z cyfrowymi platformami zarządzania przedsiębiorstwem, takimi jak systemy MES (Manufacturing Execution Systems) lub ERP (Enterprise Resource Planning), umożliwia pełną synchronizację operacji i ułatwia wdrażanie koncepcji tzw. cyfrowej fabryki (Smart Factory). W praktyce oznacza to, że cięcie materiału staje się nie tylko bardziej zautomatyzowane, ale i inteligentnie sterowane w zależności od zmieniających się warunków produkcyjnych oraz zapotrzebowania.

Rozwiązania takie jak inteligentne noże CNC, roboty tnące wyposażone w systemy wizyjne, czy hybrydowe technologie łączące cięcie laserowe i wodne, stają się standardem w wielu branżach – od motoryzacji, przez przemysł lotniczy, aż po produkcję odzieży technicznej. Implementacja inteligentnych systemów tnących w Przemyśle 4.0 otwiera nowe możliwości w zakresie personalizacji produkcji i szybkiego reagowania na potrzeby rynku, stając się filarem nowoczesnych strategii przemysłowych.

Ergonomia i bezpieczeństwo – jak nowoczesne narzędzia zmieniają warunki pracy

Współczesne narzędzia tnące, zaprojektowane z myślą o ergonomii i bezpieczeństwie, znacząco wpływają na poprawę warunków pracy w wielu branżach przemysłowych i rzemieślniczych. Nowoczesne rozwiązania technologiczne pozwalają na tworzenie narzędzi, które minimalizują ryzyko urazów oraz redukują zmęczenie operatorów, co przekłada się bezpośrednio na wzrost wydajności i jakości pracy. Narzędzia tnące wyposażone w ergonomiczne uchwyty, systemy tłumienia drgań czy funkcje automatycznego wyłączania się w przypadku nieprawidłowej pracy stają się standardem w nowoczesnym zakładzie produkcyjnym.

Aspekt ergonomii odgrywa kluczową rolę w projektowaniu nowoczesnych narzędzi tnących – kształt, waga i materiał uchwytu są dostosowane do wielogodzinnej pracy, zmniejszając obciążenie dłoni i nadgarstków. Dzięki zastosowaniu takich rozwiązań jak obrotowe rękojeści, antypoślizgowe powierzchnie czy dostosowanie narzędzi do pracy zarówno dla osób prawo-, jak i leworęcznych, operatorzy mogą wykonywać swoje obowiązki w sposób bardziej komfortowy i mniej obciążający dla organizmu.

Bezpieczeństwo użytkownika to kolejny priorytet przy projektowaniu innowacyjnych narzędzi tnących. Nowe technologie wprowadzają inteligentne systemy detekcji cięcia, automatyczne osłony ostrzy oraz blokady mechaniczne, które zapobiegają przypadkowemu uruchomieniu narzędzia. Dzięki temu znacznie obniża się ryzyko wypadków przy pracy, co jest szczególnie istotne w środowiskach o wysokim stopniu zagrożenia mechanicznego. Nowoczesne narzędzia tnące nie tylko zwiększają precyzję i efektywność cięcia, ale przede wszystkim podnoszą standardy ergonomii i bezpieczeństwa stanowiska pracy.